溶射とは

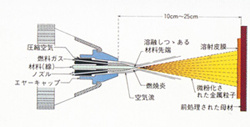

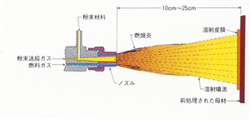

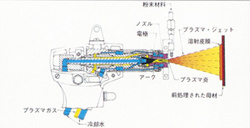

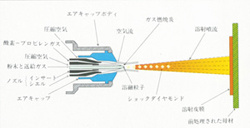

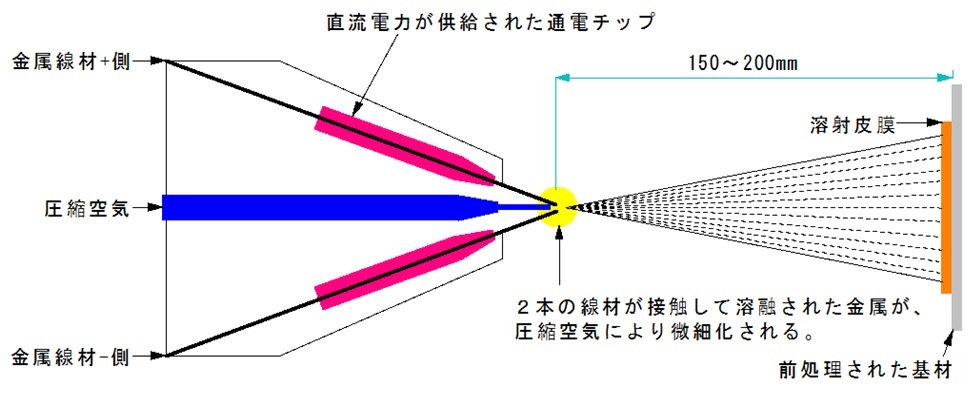

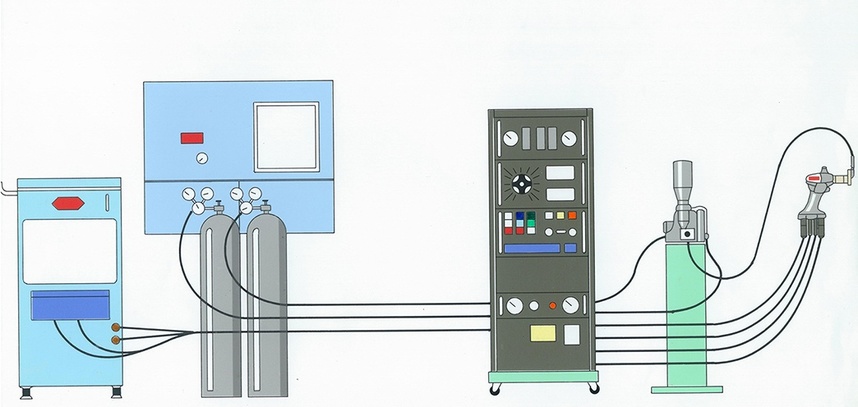

溶射とは、溶射材と呼ばれる材料を加熱して被施工物(基材)に吹き付け、皮膜を形成する表面処理法の一種である。熱源には燃焼炎やプラズマなどが用いられ、材料(溶射材)は液滴化されて、高速ガス流などによって処理対象である基材表面に吹き付けられる。

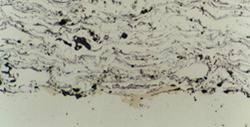

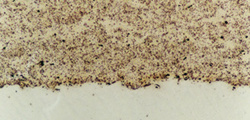

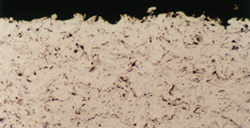

液滴や微粒子状になった溶射材は「溶射粒子」と呼ばれ、この粒子が基材表面で凝固し密着することで皮膜が形成される。溶射粒子が運ぶ熱量は小さいため、基材への入熱は小さく熱的影響は比較的少ないが、基材と溶射粒子の密着強度が溶接などと比べて弱く、通常はアンダーカットやサンドブラストなどの前処理によって基材表面を荒面化しておき、基材と凝固した溶射材との機械的な噛み合わせを十分に確保することで密着強度の向上を図っている。溶射粒子が凝固するまでに基材上に広がり凹部に入り込む時間的余裕を与えるために、基材の事前加熱も行われることがある。

塗装などと同様にマスキングにより対象物の特定の部分のみに施工できる。後処理として、自溶合金溶射時のフュージングや封孔処理がある。

近年では、非溶融状態の粒子を高速で吹き付けることで皮膜を形成する技術 (kinetic spray, cold spray) も溶射の一種として研究されている。