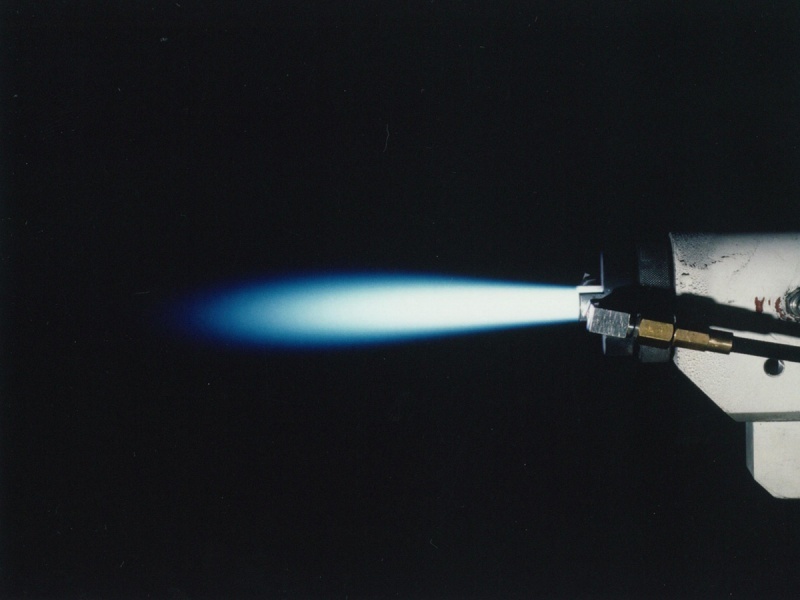

ワイヤー溶射

メンテナンス技術として廃却部分が蘇る

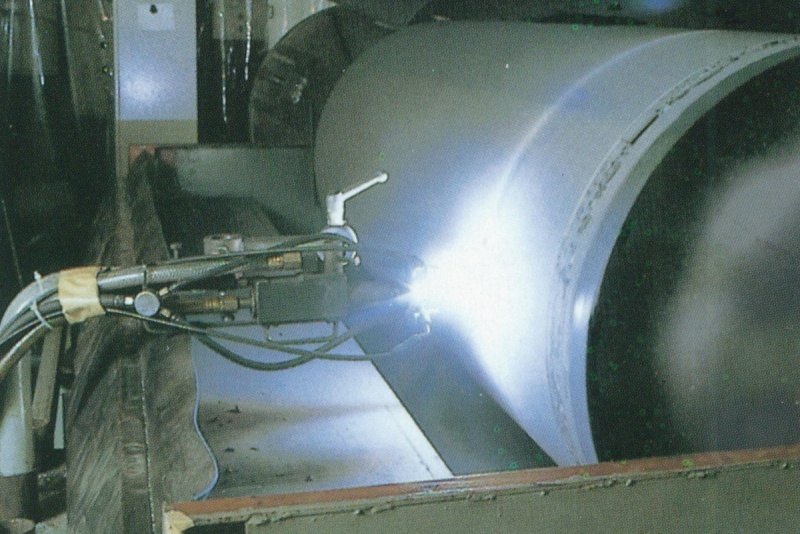

酸素と可燃性ガスとの燃焼炎を用いてワイヤー状の金属系溶射材料を加熱し、溶融またはそれに近い状態にして素材に吹き付けて皮膜を形成する溶射です。

肉盛溶射は、機械部品の摩耗した部分や寸法不足の部分の機能を損なわないように修復するのに適しています。また防食溶射には、素材金属に錆が発生するのを防止する、耐防錆溶射としての亜鉛・アルミニウム合金溶射があります。

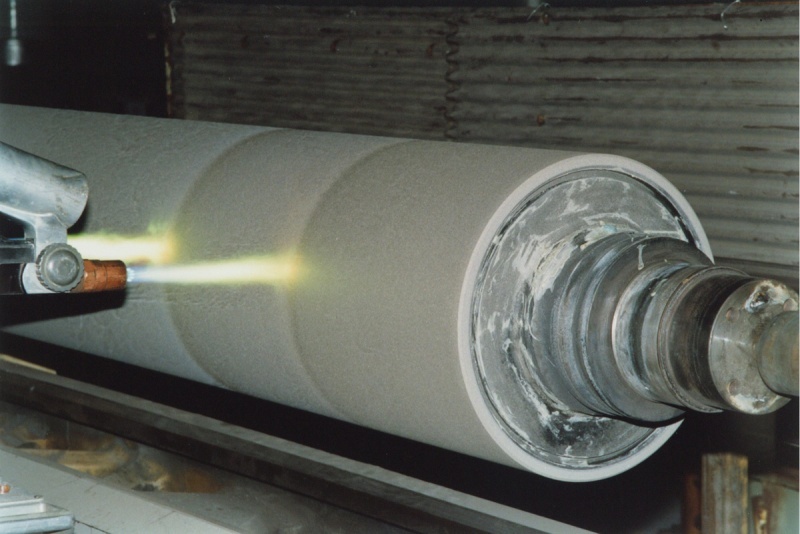

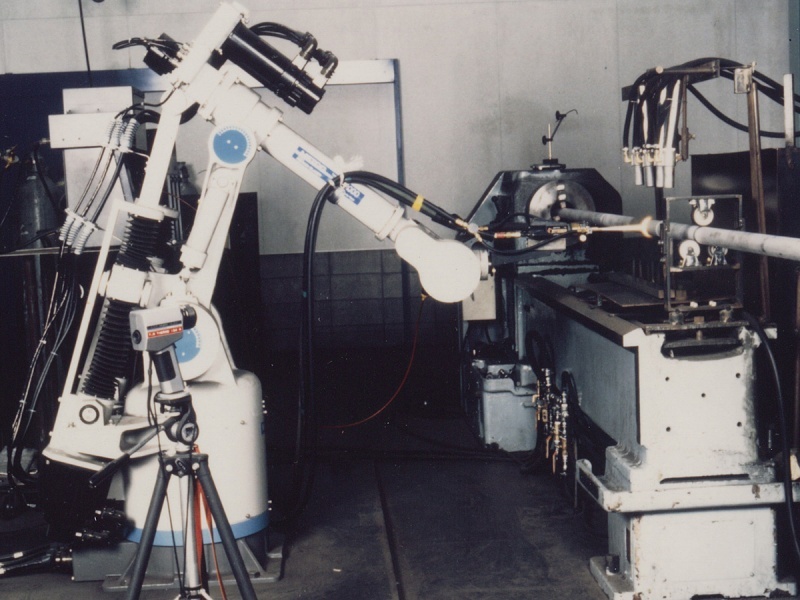

自溶合金溶射

優れた寿命を示すボイラーチューブ

ニッケル基、コバルト基の合金に、ホウ素・ケイ素を添加した自溶合金を溶射材料に用いて行う溶射です。

自溶合金は、溶射溶融によってピンホールのない溶着金属が得られます。この合金は、耐摩耗性、耐食性、耐熱性に優れており、ボイラーチューブ・各種ローラ等に適しています。

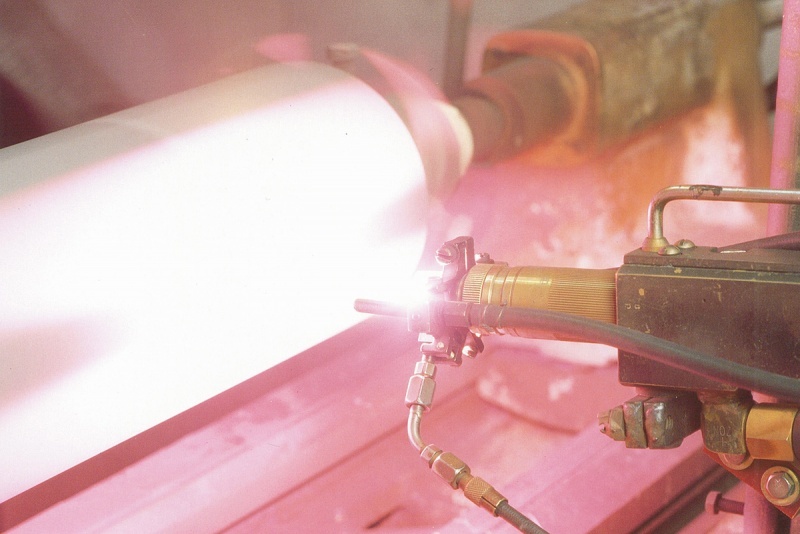

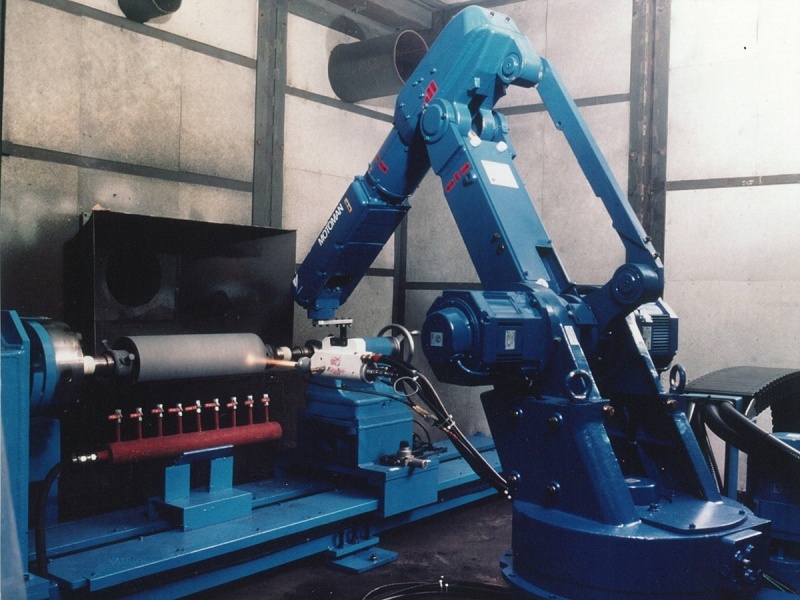

プラズマ溶射

多様な機能を与えるセラミックス

プラズマ溶射ガンで生ずるプラズマジェットを用いて、粉末状の溶射材料を加熱、加速し、溶融またはそれに近い状態にして素地に吹き付けて皮膜を形成する溶射です。

熱源であるプラズマジェットは、5000~16000℃と高温かつ高速のガス気流であり、金属系から高融点のセラミックス系まで広範囲な溶射材料が使用でき、印刷機部品、炉内ローラ、ポンプスリーブ等の耐食、耐摩耗性に適しています。

高度な品質プラズマ皮膜

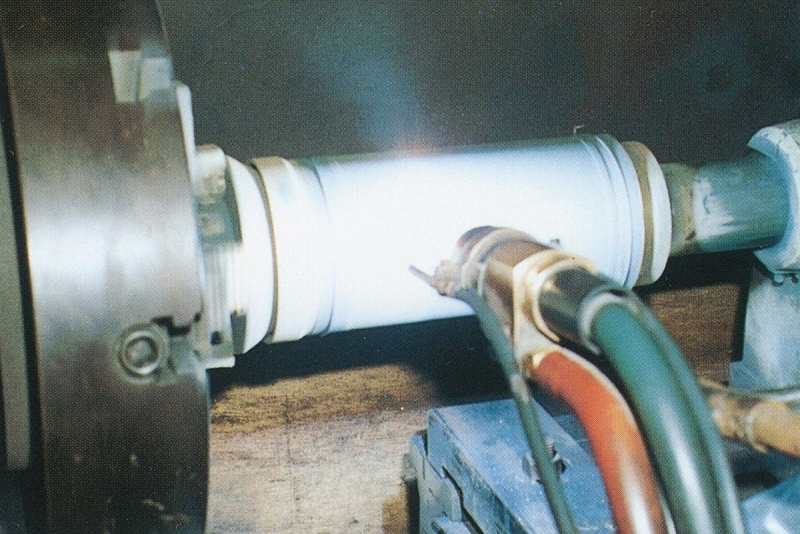

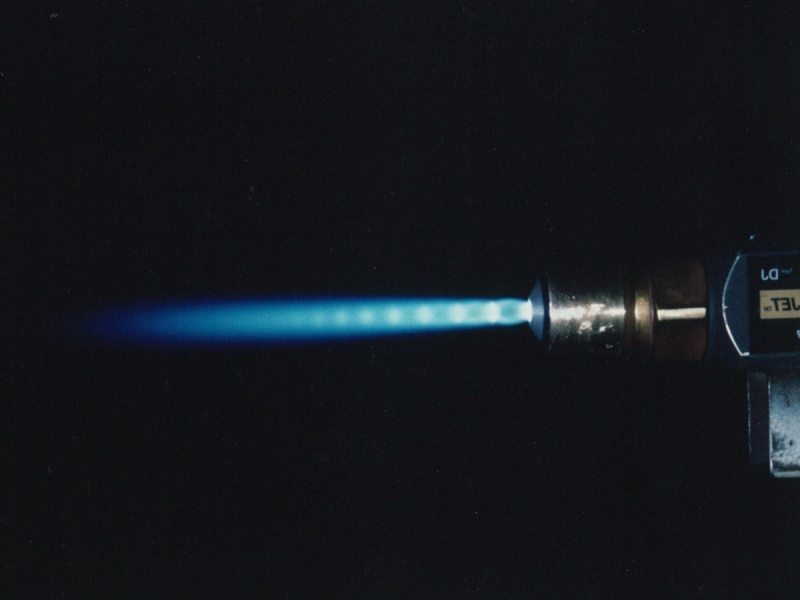

高速フレーム溶射

溶射技術は表面改質技術として各種産業界から高く評価されています

大量の酸素、可燃性ガスとの燃焼炎と圧縮空気による高速フレームを熱源として、合金や炭化物サーメットなどの粉末状溶射材料に高い運動エネルギーを与え、緻密で気孔が少ない付着力の大きな皮膜を作る事ができます。

アーク溶射

膜厚の形成が比較的容易にでき、密着圧力にも優れる

2本の線材の先端で直流アークを発生させ、溶融した金属を空気ジェットで吹き飛ばし成膜させます。

膜厚の形成が比較的容易にでき、密着圧力にも優れ、橋梁や半導体関連装置にも適用されます。